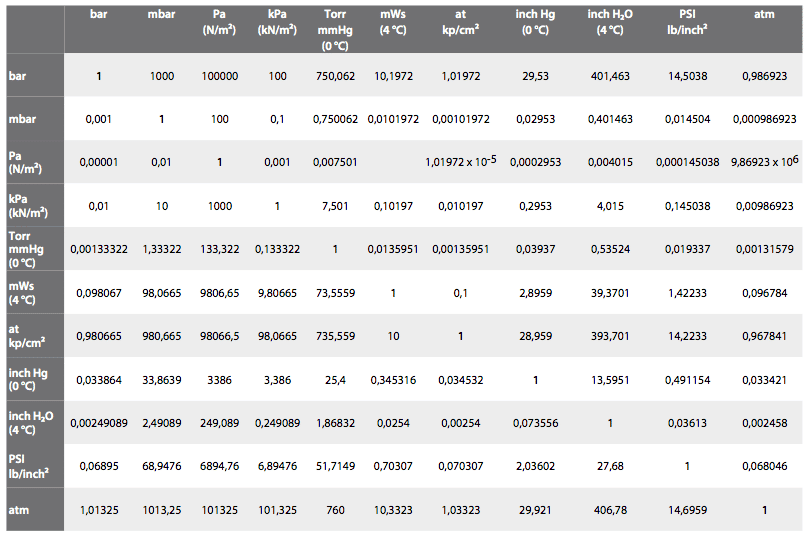

Technische Informationen Pneumatik: Umrechnungstabelle für Druckeinheiten

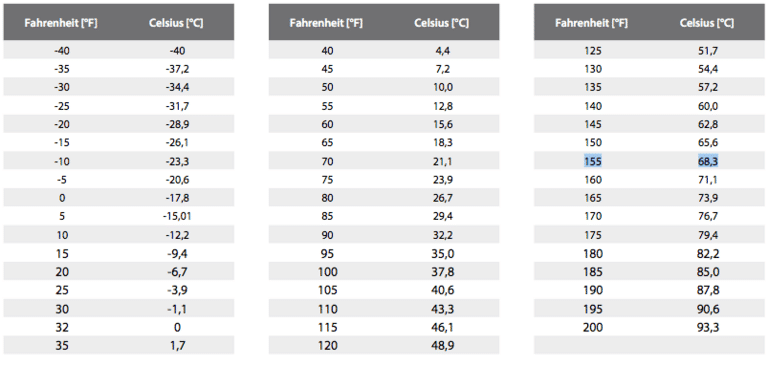

Technische Informationen Pneumatik: Umrechnungstabelle für Temperaturen

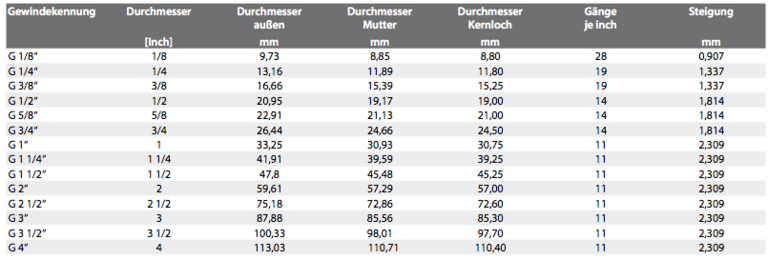

Technische Informationen Pneumatik: Gewinde und Ihre Masse

Gewinde ISO 228

Withworth Rohrgewinde BSP (British Standard Pipe)

Rohrgewinde für nicht im Gewinde dichtende Verbindungen (zylindrisch)

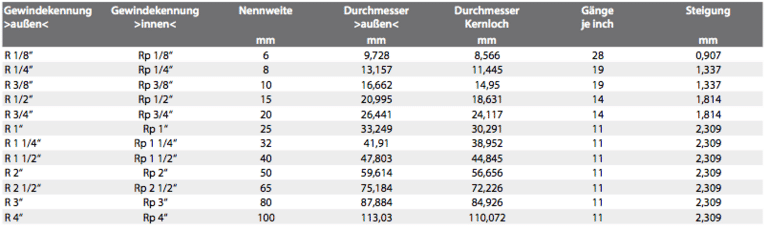

Gewinde ISO 7/1

Kegeliges Withworth Rohrgewinde BSPT (British Standard Pipe Tapered) Rohrgewinde mit zylindrischem Innengewinde / konischem (1:16) Außengewinde

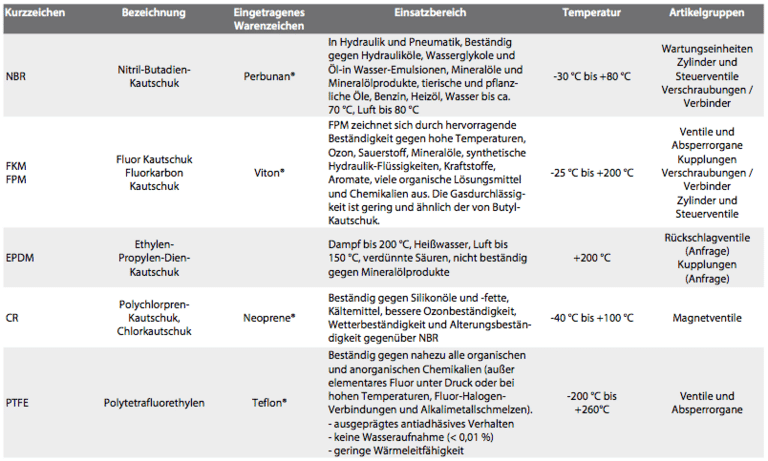

Technische Informationen Pneumatik: Dichtungsmaterial

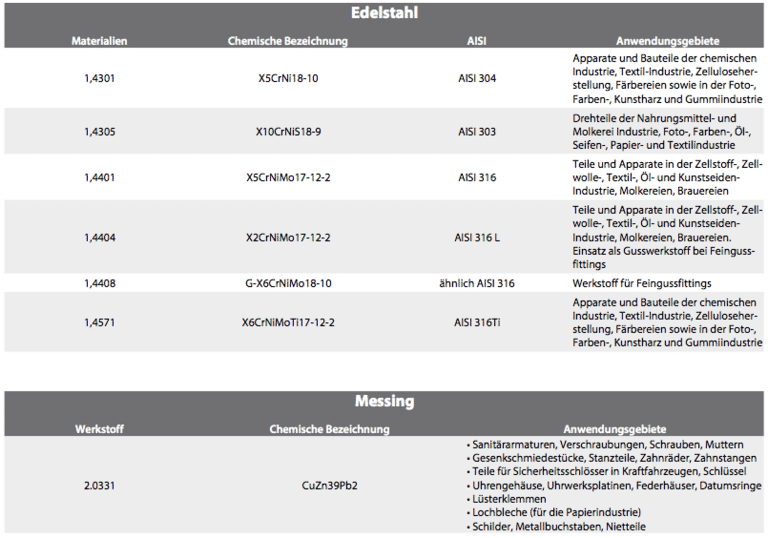

Technische Informationen Pneumatik: Werkstoffe und Ihre Anwendungsgebiete

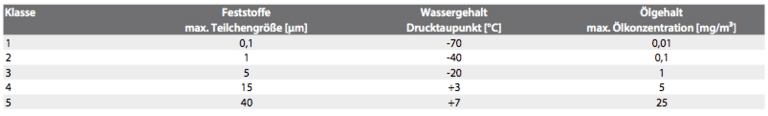

Technische Informationen Pneumatik: Luftaufbereitung/ Filterung

Die Druckluft sollte immer so sauber sein, dass sie keine Störung verursacht oder die Komponenten nichtbeschädigt. Verschmutzungen verursachen einen höheren Verschleiß und beeinträchtigen die Lebensdauer der Pneumatikelemente.

Da die Filter im System einen Durchflusswiderstand bilden, sollte aus wirtschaftlichen Gründen der Wirkungs- grad der Filter an die Anforderung der Anwendung angepasst werden – die Luft sollte so sauber wie nötig sein.

Damit eine einheitliche Beurteilung der Reinigungsgrade möglich ist, wurde dies in der ISO 8573-1 in verschiedenen Reinheitsklassen festgelegt.

Abhängig von den Anforderungen der Anwendung gibt es unterschiedliche Ansprüche an die Druckluftqualität. Die Qualitätsklassen sollten folgende Informationen in der angegebenen Reihenfolge enthalten:

- Qualitätsklasse der festen Verunreinigung

- Qualitätsklasse für den Wassergehalt

- Qualitätsklasse für den Gesamtölgehalt (Tröpfchen, Aerosole, Dämpfe)

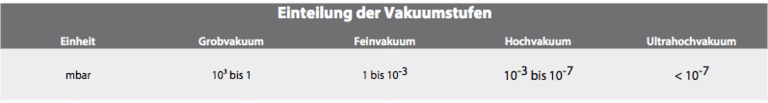

Technische Informationen Pneumatik: Vakuum

Vakuum wird im Verhältnis zum absoluten Druck angegeben (absoluter Nullpunkt). Bezeichnung: – Angabe (Minus-Angabe) in Prozent (%) im Bereich von 0…1 bar absoluter Druck

ANWENDUNG IM GEBRAUCH MIT GROB- BZW. ARBEITSVAKUUM BEI HANSA-FLEX

Vakuum als Relativwert im Verhältnis zum durchschnittlichen atmosphärischen Umgebungsdruck (ca. 1000 mbar). Der angegebene Vakuumwert hat ein negatives Vorzeichen, weil der atmosphärische Umgebungsdruck als Nullpunkt angenommen wird. Daraus folgt, dass der niedrigste angenommene Wert -1 bar bzw. 100 % Vakuum beträgt.

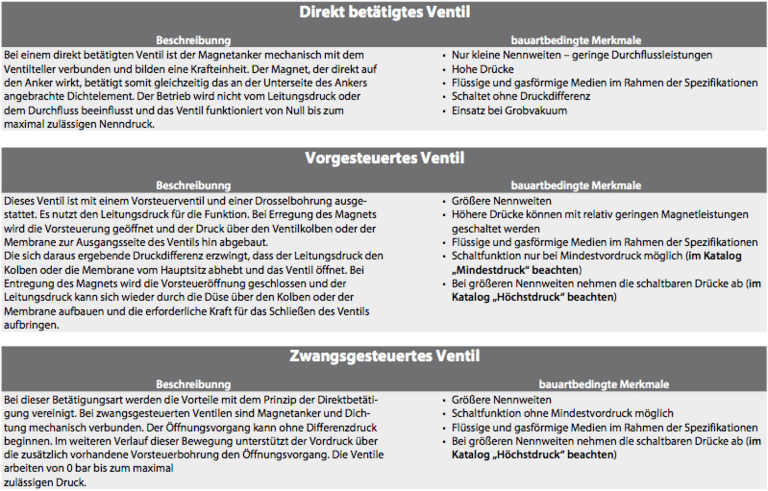

Technische Informationen Pneumatik: Magnetventile

Magnetventile 2/2-3/2-Wege Medienventile und ihre Betätigungsarten:

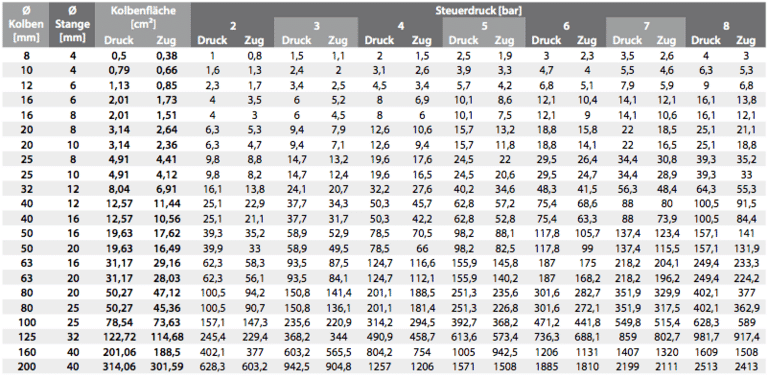

Technische Informationen Pneumatik: Zylinderkräfte

Zylinderkräfte in doppeltwirkenden Zylindern:

Druck/Kraft Tabelle

Kolbenkraft [daN]; 1 daN (10N) = ca 1 kg

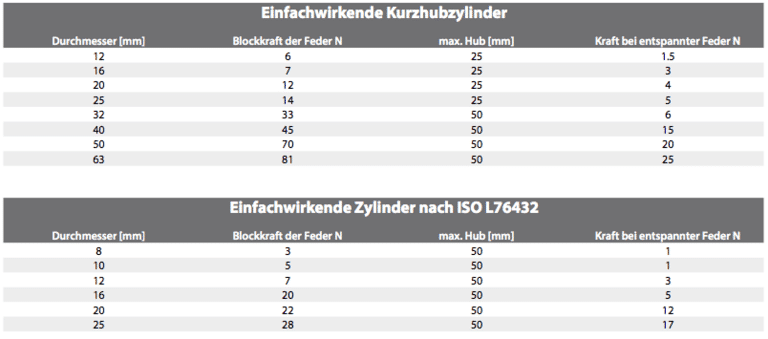

Zylinderkräfte in einfachwirkenden Zylindern:

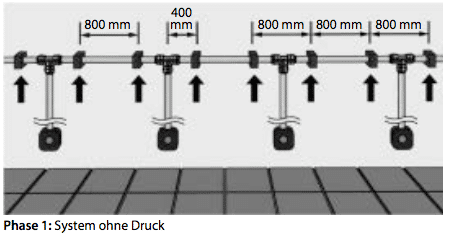

Technische Informationen Pneumatik: Druckluft-Leitungssystem

WICHTIGE INSTALLATIONSHINWEISE

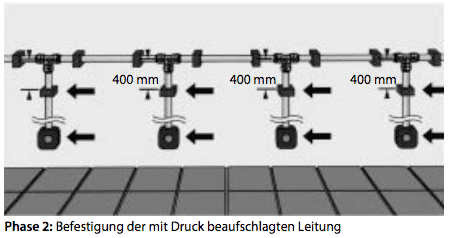

Wenn das System vertikale Sichtleitungen entlang einer Mauer vorsieht, ist es ratsam, die Wandhalterungen zunächst nur an den waagerecht verlaufenden Rohren anzubringen und anschließend die Installation mit Druck zu beaufschlagen.

Jetzt sollte die Montage der Wandhalterungen und die Befestigung der Druckluftentnahmestellen (Luftverteilerdose) durchgeführt werden.

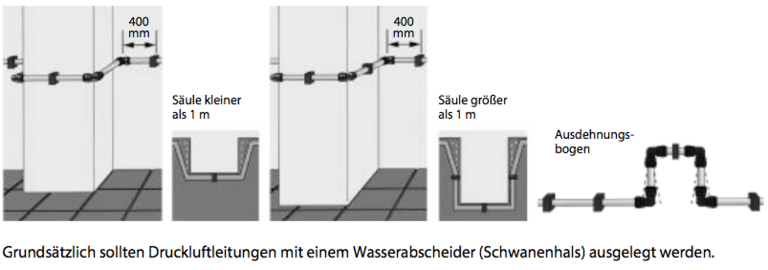

Wenn die Verrohrung über längere Strecken hinweg vorgesehen ist, empfiehlt es sich, alle 25 Meter einen Ausdehnungsbogen einzuplanen. Die Verlegung um eine Säule herum erfordert einen ausreichenden Abstand zwischen Wand und Verteiler. Dies wird ebenfalls durch den Einbau eines Ausdehnungsbogens erreicht.

Wichtige Installationshinweise

Durch die anwenderfreundliche Konzeption des Druckluft-Leitungssystems ist es möglich, Montage und Demontage ohne jegliche Art von Werkzeugen durchzuführen. Neben einer beachtlichen Zeitersparnis bewirkt dies eine Kosteneinsparung von bis zu 50 %.

Um eine sichere und somit einwandfreie Installation gewährleisten zu können, sind folgende Punkte zu beachten:

- Die Rohrschellen müssen so montiert werden, dass noch genügend Spiel bleibt um das Rohr zu verschieben.

- Zur Vermeidung von Beschädigungen an den O-Ringen des Verbinders, ist als weiterer wichtiger Punkt zu beachten, dass sich an den Rohrenden kein Grat befindet.

- Grundsätzlich empfehlen wir die Rohre mit einer Fase zu versehen, um die Einsteckkräfte zu verringern.

- Damit eine optimale Rohrtrennung (90°) erreicht wird, sollte diese grundsätzlich mit einem Rohrschneider durchgeführt werden.

- Um Druckverluste der Anlage zu vermeiden, ist darauf zu achten, die Rohre immer bis zum Anschlag in den Verbinder zu stecken (siehe auch Markierung am Verbinder).

- Bei der Installation des Druckluft-Leitungssystems um einen Pfeiler, ist die Längsausdehnung der Rohre und Verbinder ebenfalls zu berücksichtigen. Wir empfehlen einen Wandabstand von ca. 30 mm.

- Bei der Installation von mehreren senkrechten Rohren empfehlen wir, erst die Rohrschellen der horizontalen Leitungen zu montieren, dann die Anlage unter Druck zu setzen und im zweiten Schritt die vertikalen Schellen und Verbinder zu montieren. Man vermeidet damit, dass die senk- rechten Rohre nach der Installation schief verlaufen.

- Ist bei der Installation des Druckluft-Leitungssystems kein Kältetrockner vorhanden, empfiehlt es sich, unseren T-Verbinder mit integriertem Wasserabschneider einzusetzen. Somit kann das Kondenswasser an einem bestimmten Punkt gesammelt werden.

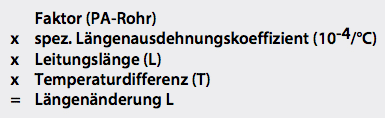

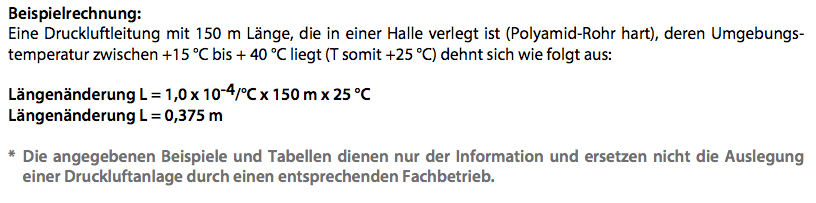

Technische Informationen Pneumatik: Berechnung der Längenausdehnung für Polyamidrohre*

Bei der Installation des Druckluft-Leitungssystems muss vorher eine korrekte Wärmeausdehnungsberechnung

durchgeführt werden, um ein Verbiegen der Rohre und Anschlüsse zu vermeiden.

Die Kunststoffrohre dehnen sich um ca. 0,2 mm/°C x m aus.

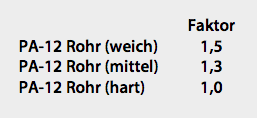

Folgende Faktoren zur Längenausdehnung von Polyamid-Rohren sind zu berücksichtigen:

Spezifischer Längenausdehnungskoeffizient für Polyamide = 10-4/°C

Zur Berechnung der Längenausdehnung muss folgende Formel verwendet werden:

Beispiel für Rohrleitungsberechnung*

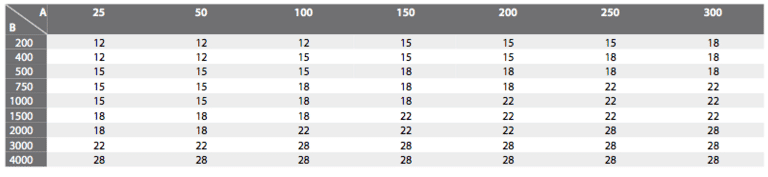

DRUCKLUFTVERTEILUNG MIT RINGLEITUNG

Für die Dimensionierung der Ringleitung ist die halbe Nennlänge der gesamten Rohrleitung und der gesamte Druckluftbedarf in Anrechnung zu stellen. Zum Beispiel Druckluftbedarf 1000 l/min. Betriebsüberdruck 7 bar, gesamte Rohrleitungslänge wären 300 m, als Ringleitung ist mit 150 m zu rechnen.

DRUCKLUFTVERTEILUNG MIT STICHLEITUNG

Für die Dimensionierung der Stichleitung ist die gesamte Rohrleitungslänge und der gesamte Druckluftbedarf in Anrechnung zu stellen. Zum Beispiel Druckluftbedarf 750 l/min. Betriebsüberdruck 7 bar, gesamte Rohrleitungslänge wären 50 m.

* Die angegebenen Beispiele und Tabellen dienen nur der Information und ersetzen nicht die Auslegung einer Druckluftanlage durch einen entsprechenden Fachbetrieb.

A = Leitungslänge der Ringleitung in m

B = Fördermenge des Kompressors in l/min

Um die erforderlichen Leitungslängen für Haupt-, Versorgungs- und Stichleitung zu ermitteln wird empfohlen, die Versorgungsleitung als Ringleitung auszulegen, da so zur Dimensionierung die halbe Fördermenge, sowie die halbe Leitungslänge zugrunde gelegt werden können.

Ersatzrohrleitungslänge von Fittings pro Stück

Diese Werte müssen der realen Rohrlänge zugeschlagen werden, um die strömungstechnische Rohrleitungslänge L zu erhalten.

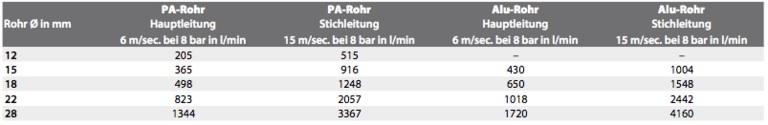

Durchflussraten für PA-Rohr und Aluminium-Rohr

Die angegebenen Werte für den Durchfluss in der Hauptleitung können bei Durchfluss in beide Richtungen verändert werden.

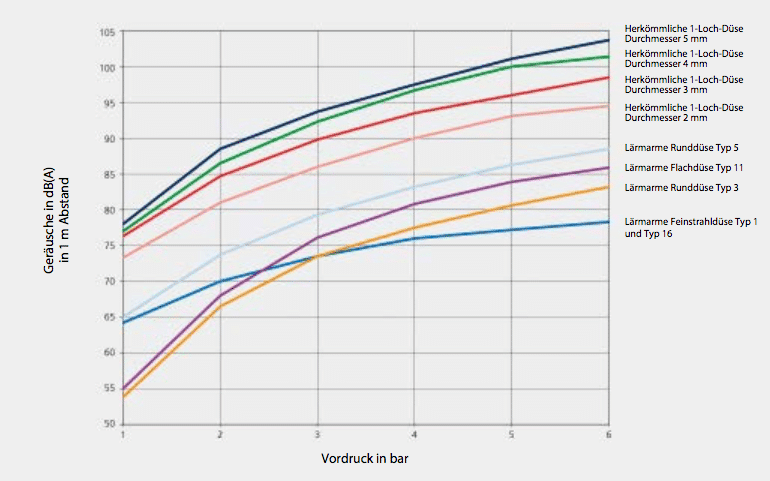

Sicherheitsdüsen Geräuschtabelle

IM VERGLEICH ZU STANDARD-EINLOCHDÜSEN