1.Montage

1.1 Grundsätzliche Richtlinien zur Montage von Schlauchleitungen

Um die Funktionsfähigkeit von Schlauchleitungen sicherzustellen und deren Lebensdauer nicht durch zusätzliche Beanspruchungen zu verkürzen, sind folgende Anforderungen zu erfüllen:

- die Montage von Schlauchleitungen ist durch sachkundiges Personal auszuführen

- Schlauchleitungen müssen so eingebaut werden, dass sie jederzeit zugänglich und in ihrer natürlichen Lage und Bewegung nicht behindert werden

- Schlauchleitungen dürfen beim Betrieb durch äußere Einwirkung grundsätzlich nicht auf Zug, Torsion und Stauchung beansprucht werden

- der kleinste vom Hersteller angegebene Biegeradius des Schlauches darf nicht unterschritten werden

- Schlauchleitungen müssen gegen Beschädigungen durch von außen kommende mechanische, thermische oder chemische Einwirkungen geschützt sein

- vor der Inbetriebnahme die lösbaren Verbindungen auf festen Sitz überprüfen

- Bei sichtbaren äußerlichen Beschädigungen die Schlauchleitung nicht in Betrieb nehmen

- vor Inbetriebnahme ist die Schlauchleitung gegebenenfalls in geeigneter Art und Weise zu reinigen

- bei Schlauchleitungen, die den Potentialausgleich nach TRBS 2153 (zuvor BGR 132) benötigen, diesen prüfen, gegebenenfalls nachträglich herstellen

- die Schlauchleitungslänge ist entsprechend den Einbauverhältnissen zu bestimmen die mögliche Kürzung oder Längung unter Druck gemäß den Angaben des Lieferanten oder den Angaben in der jeweiligen Schlauchnorm ist zu berücksichtigen

Bitte beachten: Betriebsbedingungen mit gleichzeitig maximalem Betriebsdruck, maximaler Temperatur und minimalem Biegeradius verkürzen die Lebensdauer von Schlauchleitungen!

1.2 Zusätzliche Informationen zur Montage von Schlauchleitungen

Die richtige Auswahl der Schlauchleitungen ist für den sicheren und wirtschaftlichen Betrieb einer Hydraulikanlage von entscheidender Bedeutung. Kriterien für die Schlauchleitungsauswahl bzw. -gestaltung sind:

- Beständigkeit gegenüber dem Medium – dabei auch an Reinigungsprozesse denken!

- Temperaturbeständigkeit – dabei auch das Temperatur-Druckverhalten prüfen!

- besondere Umgebungsbedingungen und Einflüsse von außen

- Druckbeständigkeit einschließlich geforderter Sicherheiten (auch Vakuum-Verhalten)

- Nennweiten und daraus resultierende Strömungsgeschwindigkeiten

- Biegeradien

- Änderung der Längen und des Außendurchmessers

- besondere Beanspruchungen durch äußere Kräfte oder Druckimpulse

- Abriebverhalten und möglicher Schutz

- Verfügbarkeit der Schlauchmeterware und der Armaturen

- Einbaubedingungen wie z.B. Bewegungsabläufe, Abknickungen, Peitschen, Kennzeichnungen, Verdrehwinkel der Bogenarmaturen, Schenkellängen

- sichere Abdichtformen (Dichtkopfausbildung)

- geforderte Zulassungen

Bitte beachten: Betriebsbedingungen mit gleichzeitig maximalem Betriebsdruck, maximaler Temperatur und minimalem Biegeradius verkürzen die Lebensdauer von Schlauchleitungen!

Die Verträglichkeit der eingesetzten Schlauch- und Armaturenwerkstoffe mit den zu fördernden Medien ist grundsätzlich immer zu prüfen. Auch die umgebenden Medien sind bei der Auswahl zu berücksichtigen.

Die zu erwartenden Betriebs- und auch Umgebungstemperaturen sind bei der Auswahl einer Schlauchleitung zu beachten. Werden Schlauchleitungen außerhalb ihres zulässigen Temperaturbereichs eingesetzt, so ist mit einer deutlichen Verkürzung der Lebensdauer zu rechnen. Gültige Angaben sind in den jeweiligen Datenblättern enthalten.

Es ist weiterhin zu beachten, dass die Außenschicht eines Gummischlauches anfällig gegenüber Umwelteinflüssen wie z.B. Ozon oder starker UV-Strahlung ist. Ozon und UV-Strahlung können die Kettenmoleküle des Elastomerwerkstoffs aufbrechen. Dadurch verliert der Werkstoff seine Elastizität. Er wird hart und spröde und bricht an besonders beanspruchten Stellen, wie z. B. den Außenradien. Kennzeichnend dafür sind radiale Risse, die bis auf das Geflecht reichen.

Der maximale Arbeitsdruck (dynamischer Arbeitsdruck) bestimmt den Aufbau und die Auswahl des Schlauches. Je nach Anwendungsfall stehen Schläuche mit Textilgeflechten, mit Drahtgeflechten, mit Drahtspiraleinlagen oder auch spezielle Schläuche aus Metall oder PTFE zur Verfügung.

In einem hydraulischen System kommt dem Schlauch- oder dem Rohrinnendurchmesser eine besondere Bedeutung zu. Strömt Flüssigkeit durch eine Leitung, dann erleidet sie einen Druckverlust, der abhängig ist von der Strömungsart, der Rauhigkeit der Leitungswand, der Leitungslänge, dem Innendurchmesser sowie dem spezifischen Gewicht der Flüssigkeit und der Strömungsgeschwindigkeit. Dieses bezieht sich auf eine ausgebildete Rohrströmung. Zu beobachten ist jedoch auch eine so genannte „Anlaufstrecke“, welche die Geschwindigkeitsverteilung erheblich beeinflusst. Druckverluste entstehen ferner beim Durchströmen von Armaturen, Ventilen, Krümmern und anderen Verengungen.

Generell gilt: Um Verluste zu minimieren ist der Innendurchmesser oder der lichte Querschnitt des Rohres / Schlauches groß genug zu wählen. Im Zweifelsfall sollte man sich für den nächst größeren Durchmesser entscheiden. Man verringert auf diese Weise die Strömungsgeschwindigkeit und damit die Druckverluste in der Leitung.

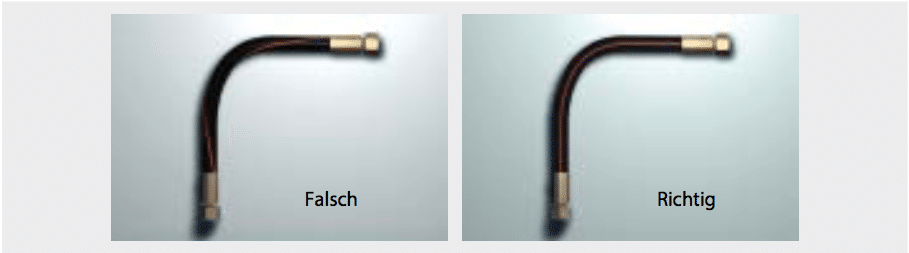

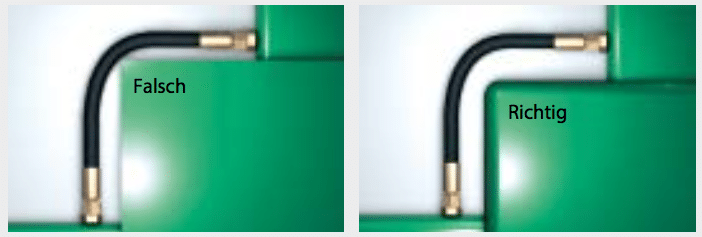

Wird eine Schlauchleitung in sich verdreht eingebaut, tritt eine deutliche Verkürzung der Lebensdauer durch das gegenseitige Aufreiben der Einlagen ein. Die unter Impulsdruck stehenden Einlagen haben die Bestrebung in ihre neutrale Ausgangsstellung zurückzukehren. Eine besondere Belastung tritt im Bereich der Einbindung auf.

Anmerkung: Als Richtwert folgender Hinweis: Eine Verdrehung von 7° reduziert die Lebensdauer um 80%. Beim Einbau ist daher immer darauf zu achten, dass die Schlauchleitung z. B. beim Anziehen der Überwurfmutter unter keinen Umständen in sich verdreht wird.

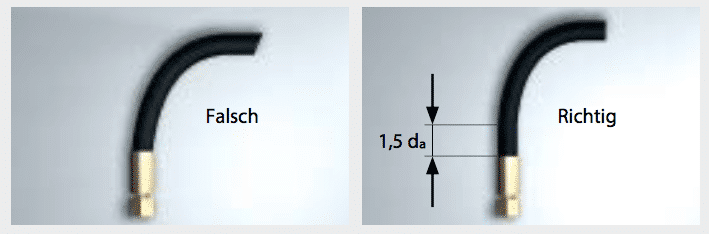

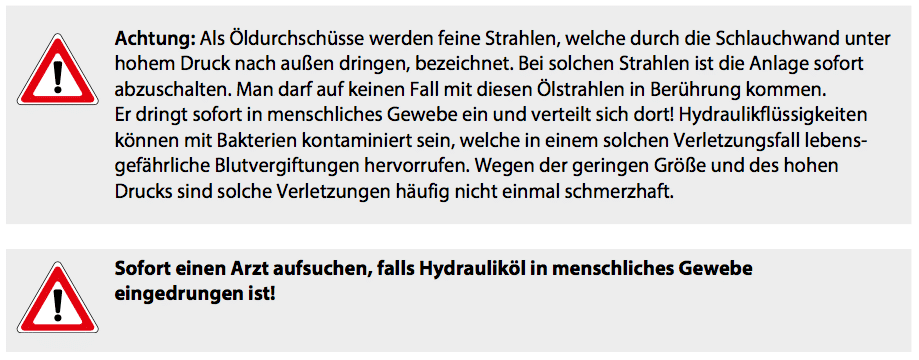

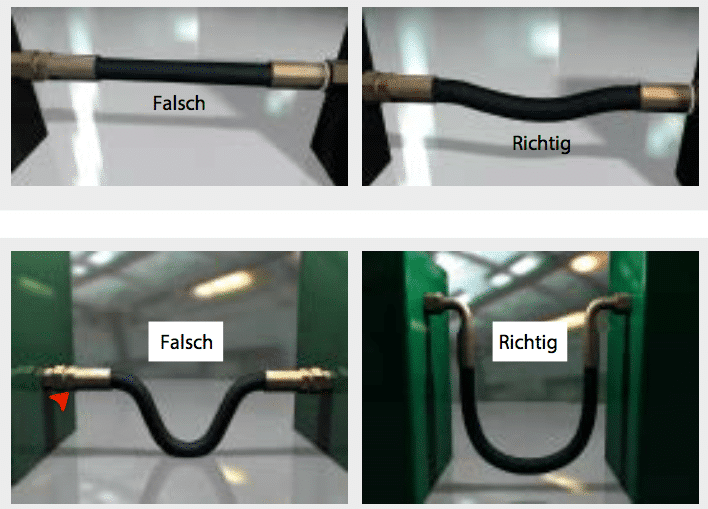

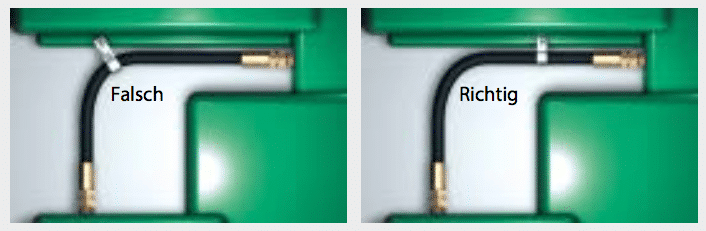

Für jeden Schlauchtyp wird in Abhängigkeit von der Nennweite ein zulässiger Biegeradius vorgeschrieben. Wird der Mindestbiegeradius unterschritten, verkürzen sich die Lebensdauer und die Belastbarkeit einer Schlauchleitung, da auf der Außenbiegung durch die größere abzudeckende Fläche Deckungslücken im Drahtgeflecht entstehen können. Diese können dann zu den so genannten Öldurchschüssen führen. Auf der Innenbiegung tritt der entgegengesetzte Effekt ein. Die Einlagen werden gestaucht, liegen damit nicht mehr eng genug an der Schlauchinnenschicht und verlieren ihre Drucktrageeigenschaften. Die Unterschreitung des Mindestbiegeradius tritt vor allem unmittelbar hinter der Einbindung auf, wenn ein Schlauch zu scharf geknickt wird.

Die Biegung einer Schlauchleitung sollte, falls die Einbauverhältnisse dieses zulassen, nach einem geraden Abschnitt, welcher in seiner Länge dem 1,5-fachen des Außendurchmessers entspricht, eingeleitet werden. Notfalls muss in solchen Fällen auf einen Knickschutz oder ähnliches zurückgegriffen werden.

In einigen Fällen ist es auch möglich durch die Auswahl von geeigneten Armaturen ein Unterschreiten des Mindest-Biegeradius zu verhindern. Wie im ersten Bild in Abschnitt 1.2.7. kann durch eine abgewinkelte Armatur ein ausreichender Biegeradius erzeugt werden. Armaturen sind standardmäßig in 45°, 90° und gerade erhältlich. Auf Anfrage können weitere Winkel hergestellt werden.

Wird ein Schlauch über eine Kante verlegt, kann die Außenschicht wegen der Eigenbewegungen des Schlauches durchscheuern.

Gleiches gilt für Schläuche, die im zu geringen Abstand voneinander verlegt werden. Die Schläuche scheuern sich gegenseitig auf. Das Drahtgeflecht ist nicht länger gegen Korrosion geschützt, ein Ausfall rückt immer näher. Sollte dennoch ein Abrieb nicht ausgeschlossen werden können, besteht die Möglichkeit Schläuche mit hochabriebfesten Oberdecken einzusetzen.

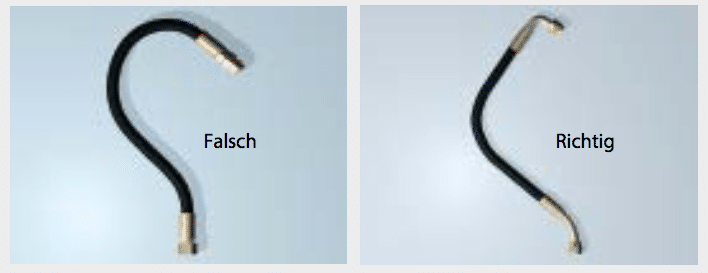

Zugbeanspruchungen von Schlauchleitungen sind zu vermeiden, da hierbei die sichere Einbindung der Armaturen gefährdet wird. Bitte beachten Sie, dass sich Schlauchleitungen unter Druck verkürzen können (bis zu 4 % bei maximal zulässigem Betriebsdruck), daher sind diese immer mit einem gewissen Durchhang zu verlegen. Mögliche Bewegungsabläufe sind ebenfalls zu beachten.

Anmerkung: Bei bestimmten Anwendungsfällen, wie z. B. federbelasteten Spannrollen, lassen sich Zugbeanspruchungen nicht vermeiden. In diesem Fall sind die zulässigen Betriebsbeanspruchungen mit HANSA-FLEX abzustimmen.

Schlauchhalterungen sind dort zu vermeiden, wo sie die natürliche Bewegung und Längenänderung des Schlauches behindern. Die Außenschicht wird durch Scheuerbewegungen in der Halterung langfristig zerstört. Schlauchhalterungen sollten daher nur an geraden Abschnitten montiert werden.

Wenn ein Schaden an einer Schlauchleitung eine Gefährdung durch Peitschen hervorruft, muss der Schlauch zurückgehalten oder abgeschirmt werden. Dem gefährlichen Peitschen bei Schlauchleitungsbruch kann konstruktiv begegnet werden. Zum vorausschauenden und nachträglichen Einbau eignet sich besonders das HANSA-FLEX Stopflex Sicherheitssystem, das eine sichere Verbindung zwischen Schlauch und Maschinenteil ermöglicht.

Wenn ein Schaden an einer Schlauchleitung eine Gefährdung durch Austritt des Druckmediums hervorruft, muss der Schlauch abgeschirmt werden.

Trotz der chemischen und physikalischen Vernetzung ist eine Kriechneigung des Gummiwerkstoffes auch zwischen Nippel und Fassung zu beobachten. Dieses viskoelastische Verhalten führt zu Undichtheiten im Fassungsbereich bzw. zum „Abwandern“ der Schlaucharmatur. Durch das Schälen des Obergummis (Außenschicht) im vorgeschriebenen Bereich kann dieser Unsicherheitsfaktor am Schlauch minimiert werden.

Bei der Schlauchauswahl muss die Permeation oder Effusion, d.h. das mögliche Durchwandern der Gasmoleküle durch die Innenschicht beachtet werden. Medienverluste oder ungewollte Konzentrationen von Gasen bzw. gasförmigen Kraft- und Brennstoffen sind die Folge. Diese Gase sind potentiell brennbar, explosiv oder giftig. Eine gezielte Abführung von möglichen Gaskonzentrationen unterhalb der Außenschicht stellt das Pricken dar, dieses wird z.B. bei Druckluftführungen oberhalb 16 bar angewendet.

2. Betrieb

Vor Inbetriebnahme sind die nach den einschlägigen Gesetzen und Verordnungen vorgeschriebenen Prüfungen (z.B. Abnahmeprüfung, Druckprüfung etc.) sowie technische, organisatorische und persönliche Schutzmaßnahmen durchzuführen. Technische und organisatorische Maßnahmen haben stets Vorrang. Werden dadurch nicht alle Gefährdungen ausgeschlossen, sind wirksame persönliche Schutzausrüstungen bereitzustellen und zu benutzen. Der Betreiber muss die Eignung der Schlauchleitungen und der Komponenten hinsichtlich der Betriebsparameter wie z.B. Betriebstemperatur, Vakuum, Druck und Werkstoffbeständigkeit prüfen. Bei möglicher Abrasion muss ein Verschleiß der Schlauchleitung einkalkuliert u. kontrolliert werden.

2.1 Lagerung von Schlauchleitungen

- Kühl, trocken und staubarm lagern. Direkte Sonnen- und/oder UV-Einstrahlung vermeiden. In der Nähe befindliche Wärmequellen abschirmen. Schläuche und Schlauchleitungen dürfen nicht mit Stoffen in Kontakt kommen, die eine Schädigung bewirken können

- Schläuche und Schlauchleitungen sind spannungs-, knickfrei und liegend zu lagern. Bei Lagerung in Ringen darf der kleinste vom Hersteller angegebene Biegeradius nicht unterschritten werden

- Schlauchenden sind mit Schutzkappen zu verschließen, um das Schlauchinnere vor z.B. Verschmutzung, Ozoneinwirkung und Korrosion zu schützen

- Maximale Lagerungsdauer als Empfehlung: 4 Jahre für Schlauchware und 2 Jahre für Schlauchleitungen

- Metall- und PTFE- Schlauchleitungen sind insbesondere vor Einwirkungen von Chloriden, Bromiden, Jodiden sowie vor Fremd- bzw. Flugrost zu schützen

2.1.1 Allgemeines

Unter ungünstigen Lagerungsbedingungen oder bei unsachgemäßer Behandlung ändern die meisten Erzeugnisse aus Kautschuk und Gummi ihre physikalischen Eigenschaften. Dadurch kann es zu einer Verkürzung der Lebensdauer kommen. Die Veränderungen können durch die Einwirkung z.B. von Sauerstoff, Ozon, Wärme, Licht, Feuchtigkeit, Lösungsmittel oder Lagerung unter Spannung hervorgerufen werden. Sachgemäß gelagerte und behandelte Gummierzeugnisse bleiben über einen langen Zeitraum (einige Jahre) fast unverändert in ihren Eigenschaften. Das gilt jedoch nicht für unvulkanisierte Kautschuk- Mischungen.

2.1.2 Lagerraum

Der Lagerraum soll kühl, trocken, staubarm und mäßig gelüftet sein. Eine witterungs-geschützte Lagerung im Freien ist nicht zulässig. Lösungsmittel, Kraftstoffe, Schmierstoffe, Chemikalien, Säuren, Desinfektions- mittel u. ä. dürfen im Lagerraum nicht aufbewahrt werden.

2.1.3 Temperatur

Die Temperatur für die Lagerung von Erzeugnissen aus Kautschuk und Gummi ist abhängig von dem zu lagernden Gut und den verwendeten Elastomeren. Gummierzeugnisse sollten nicht unter –10° C und nicht über +15 °C gelagert werden. In Ausnahmefällen darf die Lagertemperatur nach Vereinbarung mit dem Hersteller bis zu +25 °C betragen. Höhere Temperaturen sind nur kurzfristig zulässig. Abweichend davon kann bei Gummierzeugnissen aus bestimmten Kautschuktypen, z.B. Chloroprenkautschuk, eine Lagertemperatur erforderlich sein, die nicht unter +12 °C liegen darf.

2.1.4 Heizung

In geheizten Lagerräumen sind die Gummi- und Kautschukerzeugnisse gegen die Wärmequelle abzuschirmen. Der Abstand zwischen Wärmequelle und Lagergut muss mindestens 1 m betragen. Bei winderhitzten Räumen ist ein größerer Abstand erforderlich.

2.1.5 Feuchtigkeit

Das Lagern von Gummi- und Kautschukerzeugnissen in feuchten Räumen soll vermieden werden.

Es ist darauf zu achten, dass keine Kondensation entsteht. Am günstigsten ist eine relative Luftfeuchte unter 65 %.

2.1.6 Beleuchtung

Gummi- und Kautschukerzeugnisse sollen vor Licht geschützt werden, insbesondere vor direkter Sonnenbestrahlung und vor starkem künstlichem Licht mit einem hohen ultravioletten Anteil. Die Fenster der Lagerräume sind aus diesem Grunde mit einem roten oder orangefarbenen (keinesfalls blauen) Schutzanstrich zu versehen. Vorzuziehen ist eine Beleuchtung mit normalen Glühlampen.

2.1.7 Sauerstoff und Ozon

Gummi- und Kautschukerzeugnisse sollen vor Luftwechsel, vor allem durch Zugluft, durch Einhüllen, durch Lagerung in luftdichten Behältern oder durch andere Mittel geschützt werden. Dies bezieht sich vor allem auf Artikel mit einer großen Oberfläche im Verhältnis zum Volumen, z.B. gummierte Stoffe oder zellige Artikel. Da Ozon besonders schädlich ist, dürfen die Lagerräume keinerlei Ozon erzeugende Einrichtungen enthalten, wie z.B. Elektromotoren und sonstige Geräte, welche Funken oder andere elektrische Entladungen erzeugen können. Verbrennungsgase und Dämpfe, die durch photochemische Vorgänge zu Ozonbildung führen können, sollten beseitigt werden.

3. Wartung

3.1 Prüffristen von Schlauchleitungen

3.2 Inspektionskriterien von Schlauchleitungen

3.3 Reparatur und Lackierung von Schlauchleitungen

Eine Reparatur der Schlauchleitung unter Verwendung des eingesetzten Schlauches und / oder der eingesetzten Armatur (Einbindebereich) ist nicht zulässig. Die Überlackierung von Schlauchleitungen verletzt die Kennzeichnungspflicht.

3.4 Zusätzliche Informationen zur Wartung von Schlauchleitungen

3.4.1 Reinigung

Die Reinigung von Gummierzeugnissen kann mit Seife oder warmem Wasser erfolgen. Die gereinigten Artikel sind bei Raumtemperatur zu trocknen. Nach einer längeren Lagerung (6 bis 8 Monate) können die Erzeugnisse mit einer 1,5 %-igen Natriumbikarbonatlösung gereinigt werden. Die Reste der Reinigungsflüssigkeit sind mit Wasser abzuspülen. Wirksame und besonders schonende Reinigungsmittel werden vom Hersteller empfohlen. Lösungsmittel wie Trichlorethylen, Tetrachlorkohlenstoff sowie Kohlenwasserstoff dürfen zum Reinigen nicht verwendet werden. Weiter verbietet sich hierfür die Benutzung von scharfkantigen Gegenständen, Drahtbürsten, Schmirgelpapier usw. Gummi-Metallverbindungen sind mit einer Glyzerin-Spiritusmischung (1:10) zu reinigen. Ist eine Desinfektion notwendig, dann ist diese erst nach gründlicher Reinigung der Gummierzeugnisse durchzuführen. Das Desinfektionsmittel darf nicht gleichzeitig als Reinigungsmittel verwendet werden. Bei der Wahl des Desinfektionsmittels ist auf Verträglichkeit mit Gummi zu achten. Insbesondere sauerstoff- oder halogenabspaltende Mittel wie z.B. Kaliumpermanganat oder Chlorkalk können vor allem bei dünnwandigen Erzeugnissen schädlich sein. Bei Gummierzeugnissen für den medizinischen Bedarf dürfen nur die vom Hersteller empfohlenen Desinfektionsmittel verwendet werden. Die Gebrauchsfähigkeit bestimmter Gummiwaren kann durch einen Spezialanstrich (Wachsemulsion, Schellack u.ä.) verlängert werden. Bei Gummierzeugnissen für die medizinische Anwendung sind solche Anstriche nicht zu empfehlen. Wir weisen darauf hin, dass bei einer Forderung nach Silikonfreiheit gesonderte Reinigungs- und Lagerprozesse notwendig sind.

3.4.2 Verwendungsdauer

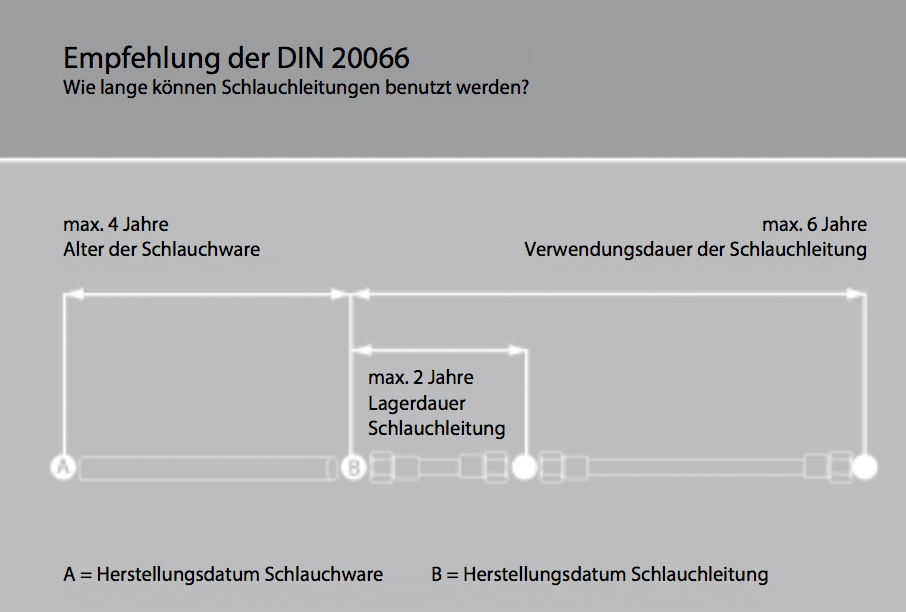

Die zurzeit gültige Ausgabe von DIN 20066 legt die folgenden Vorgaben fest:

Auch bei sachgemäßer Lagerung und zulässiger Beanspruchung unterliegen Schläuche und Schlauchleitungen einer natürlichen Alterung. Dadurch ist ihre Verwendungsdauer begrenzt. Unsachgemäße Lagerung, mechanische Beschädigungen und unzulässige Beanspruchung sind die häufigsten Ausfallursachen. Die Verwendungsdauer kann im Einzelfall entsprechend den Erfahrungswerten, abweichend von folgenden Richtwerten festgelegt werden:

- bei der Herstellung der Schlauchleitung sollte der Schlauch (Schlauchmeterware) nicht älter als vier Jahre sein

- die Verwendungsdauer einer Schlauchleitung einschließlich einer eventuellen Lagerdauer der Schlauchleitung sollte sechs Jahre nicht überschreiten

- die Lagerdauer der Schlauchleitung sollte dabei zwei Jahre nicht überschreiten

Die folgende Grafik gibt diesen Sachverhalt wieder:

In der betrieblichen Praxis werden Hydraulikschläuche nach dem FIFO-Prinzip gelagert. FIFO (engl.: First In First Out) bezeichnet eine Lagerhaltung, bei der das Datum der Einlagerung den Zeitpunkt der Auslagerung bestimmt. Das bedeutet, dass hierbei immer der am längsten gelagerte Schlauch zuerst ausgelagert wird.

Informationen zur Lagerungs- und Verwendungsdauer von Schlauchleitungen sind in folgenden Schriften zu finden:

- DIN EN ISO 4413, Punkt 5.4.6.5.1 – Schlauchleitungen (Allgemeine Forderungen)

- DIN 20 066, Punkt 14.1.2 – Lagerung und Verwendungsdauer (Empfehlung)